本报记者 王海霞

在深圳这座“每天一层楼”的超级都市,地下轨道交通的延伸正悄然改变城市格局。然而,盾构机轰鸣背后,巨量渣土何去何从?填埋污染、运土扰民、资源浪费……这些难题如今被一项创新做法破解。

深圳湾畔,中建二局华南分公司承建的穗莞深城际前皇先开段项目开展了“无废工地”建设,建设者在滨海大道旁“螺蛳壳里做道场”,让盾构渣土化身优质石子、砂子、泥饼、清水甚至低碳建材,小场地里实现了盾构渣土分离、分选、循环利用大循环,对国内地下工程绿色建造方案创新实践的成功做法,受到了生态环境部固管中心和中国建筑技术中心“无废工地”建设试点工作专家组的一致好评,为 “无废城市”建设和“双碳”目标实现提供了探索路径。

围护结构施工阶段航拍图

智慧大脑交出高分成绩单

联合国环境署数据显示,建筑废弃物占全球碳排放8%,中国年产量约35亿吨,建筑垃圾“源头减量”势在必行。为此,穗莞深城际前皇先开段项目装上了名为BIM的“智慧大脑”,让施工变得更精准、更高效、更低碳。

“以前施工靠图纸,现在我们在电脑里就能看到立体的建筑模型。”项目总工李浩然介绍,“就像玩拼装积木一样,可以提前发现各种问题。”通过这项技术,项目团队已经提前发现了50多处设计问题,包括工序冲突、结构冲突、管线冲突等,避免返工损失超百万元。

场地BIM效果图

这项技术还能模拟施工全过程,比如钢筋怎么排布最省材料?电脑自动优化方案后使钢筋损耗率降至1.2%,较行业平均水平降低40%。在环保方面,项目也交出了漂亮成绩单:盾构渣土比同类项目少30%;土方重复利用达65%;有害垃圾100%分类处理;碎石等废弃物55%变废为宝……就像给工地装上了绿色低碳芯片,不仅省钱省时,更重要的是保护了环境。

项目地处滨海大道——这条串联前海、深圳湾的“城市主动脉”,每天车流如织。在经BIM引导下的设计、施工、运维一体化“源头减废”措施的管控后,施工现场一改建筑垃圾乱堆乱放的旧面貌,工程车不再拖着渣土“长途奔袭”,周边居民终于告别晴天扬尘、雨天泥泞的困扰。“我们工地围挡上画的是红树林白鹭,未来这里的地下,也会留下绿色低碳施工的印记。”李浩然告诉记者。

跑出智能化渣土处置循环利用深圳速度

在深圳地下几十米深处,一条直径9米多的钢铁“巨龙”正日夜不停地掘进。这个巨型盾构机每前进一米,都会“吐”出大量渣土。传统处理方式下,这些渣土往往被简单填埋,不仅占用土地,还会污染环境。数据显示,每填埋1立方米渣土,就会产生相当于一辆小汽车行驶100公里的碳排放量。更令人担忧的是,渣土中的化学添加剂可能渗入地下水,造成长期污染。

这些曾经令人头疼的盾构渣土,如今正借一项创新技术华丽变身,成为可循环利用的城市宝藏。李浩然说,项目团队研发了一套智能化渣土处置循环利用系统,成功将盾构渣土“变废为宝”。

记者站在滨海大道北侧的狭长工地上,眼前景象令人惊叹:占地仅1100平方米的蓝色“魔术工厂”内,渣土如流水般经过层层“关卡”——振动筛像勤劳的分拣员,将渣土中的砂子、石子精准分离;压滤机化身脱水专家,把黑臭泥浆变成干燥泥饼;清水循环系统则像血液净化器,让每一滴水重获新生。

盾构渣土处置循环利用系统

“这里每天可消化1800立方米渣土。”李浩然指着精密布局的设备介绍,这套新型盾构渣土回收系统配备了筛分系统、洗砂机、制砂机、破碎机和压滤系统,每日最高消化渣土量可达到2000立方米,常规砂和碎石处理能力均达到每小时300吨,压滤机处理能力达到每小时40吨,可满足超大盾构机的施工进度要求。自2020年投用以来,助力项目跑出了智能化渣土处置循环利用的深圳速度。

从盾构渣土到城市宝藏

随着深圳城市地下交通网络日臻完善,如何实现资源高效循环利用,破解传统施工带来的环境困局,成为工程建设面临的绿色低碳转型关键课题。这套拥有渣土筛分系统、制砂系统、岩石破碎系统和混凝压滤系统“四大金刚”的新型盾构渣土回收系统便是破题利器。

面对寸土寸金的土地资源现状,项目团队首创“垂直+水平”立体化处理链:地下37米深的隧道渣土通过智能皮带“坐电梯”到地面,经筛分、破碎、压滤等12道工序,96%的渣土转化为再生资源。其中,压滤工序将泥浆含水率从80%降至20%,清水循环系统实现水资源重复利用。“该系统已创造了近千万元的显著经济效益。”李浩然说道。

皮带机

一块直径5厘米的渣土“变身”为可再利用砂石,需要几步走?面对记者的疑问,项目技术部经理张勋梳理了系统的多级处理工艺:首先通过筛分装置和破碎装置对渣土进行初步分选;随后利用洗砂装置和细砂回收装置提取可用骨料;最后通过污水处理装置实现水资源循环利用,泥浆处理装置则将剩余泥浆压制成可再利用的泥饼……这套新型盾构渣土回收系统让砂石重获了新生。

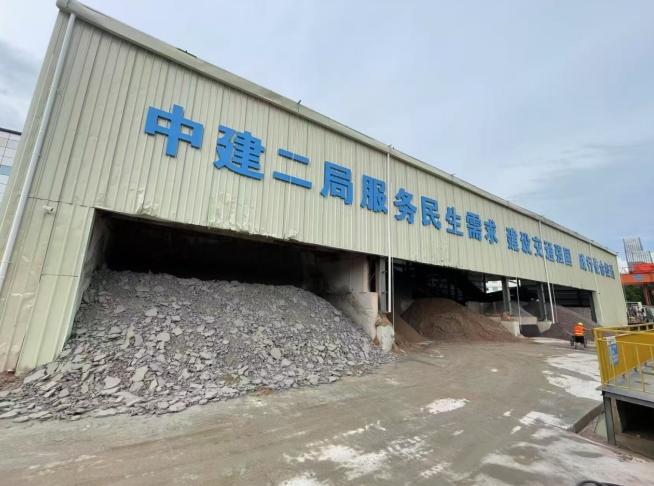

渣土处理系统厂棚

张勋介绍,项目穿越的地下隧道中,90%属于花岗岩地层,掘进高峰期日产接近2000立方米的地下花岗岩渣土最后变身为砂石,必须经“圆锥破碎机+双螺旋洗砂+摩天轮精洗”组合拳,如此一来,砂石含泥量降至2.2%,品质媲美天然河砂,可用于同步注浆,反哺隧道建设自身,形成“挖隧—回填”的生态循环闭环。

与此同时,泥饼也实现了“再就业”。压滤泥饼成为管片背后的“绿色填充剂”,杜绝了盾构添加剂污染土体及地下水的隐患,最终处理后的水质更是清澈见底。

为双碳时代无废城市建设贡献深圳答案

从盾构渣土到城市宝藏,这项“吃土”技术的突破,不仅为城市地下空间开发开辟了新路径,更让无废城市建设的低碳绿色梦想照进现实。

张勋给记者算了一本绿色低碳账本:每立方米盾构渣土的减碳强度高达70.77公斤二氧化碳当量,相当于四棵大树一整年的“吸碳”能力。截至目前,该项目已累计实现减碳1496.27万公斤二氧化碳当量,相当于在城市中新增了一片约3700亩的森林,恰如给钢筋森林添了一片“隐形绿肺”。

目前,该技术已申请12项国家专利,未来或将在深汕高铁、地铁五期等工程中推广。“这不是简单的技术升级,而是一座超大城市对可持续发展的人文思考。”李浩然认为,深圳年均建筑废弃物超1亿吨,但资源化率仅约30%。该技术的推广,或将改写“渣土围城”困局。

隧道实景

值得一提的是,新实施的《深圳市建筑废弃物管理办法》要求重点工程渣土综合利用率不得低于90%,随着粤港澳大湾区建设持续推进,深圳再一次在先行先试中为双碳中国建设提供新样本。

夜幕降临,渣土处理厂的灯光与滨海大道车流霓虹交相辉映。在这片土地之下,盾构机仍在向前掘进,而地上的“魔法工厂”正将渣土化为城市新生的养分。一座城市的绿色低碳发展智慧,正随着铁轨的延伸,书写新的篇章。

官方公众号

官方视频号

官方微博号

官方百家号

官方抖音号