在全生命周期内,散装水泥的碳排放显著低于牛皮纸袋包装的水泥。虽然牛皮纸袋源自可再生资源(木材:未考虑森林赤字时,因砍伐森林而导致的碳汇损失),但其生产过程能耗高,且无法避免袋装水泥固有的物流效率低和现场损耗高等问题。

系统边界与比较基础

比较“从摇篮到大门”加上部分“坟墓”阶段,即:A1-A3:水泥核心生产(两者相同);A4:运输至工地;C1-C4:包装废弃物的处理。

基本假设(用于计算示例):

功能单位:1吨水泥;

水泥生产碳排放(A1-A3):0.587吨CO2e(估算 或假定当前吨水泥平均排放因子);

运输距离:100公里;

运输工具:重型柴油卡车(排放因子:0.1kgCO2e/吨·公里);

牛皮纸袋重量:每只0.25kg(包装50kg水泥,共需20个/吨水泥);

现场损耗率:袋装因易受潮破损,损耗率3%;散装损耗可忽略不计。

碳排放差异来源分析与计算

1.包装物生产碳排放(核心差异点)

散装水泥:排放≈0kgCO2e

牛皮纸袋包装水泥:牛皮纸袋的生产包括林木种植、砍伐、纸浆生产、造纸、制袋等多个环节,能耗很高。

根据各类LCA数据库(如Ecoinvent),生产1公斤牛皮纸的碳排放因子约为0.8-1.2kgCO2e/kg。取中间值1.0kgCO2e/kg。

计算:20个/吨×0.25kg/个×1.0kgCO2e/kg=5.0kgCO2e/吨水泥

虽然树木生长会吸收CO2,但在LCA标准中,通常认为这是一种短期的碳循环;因为包装废弃物如果不回收制作再生纸浆,就被烧掉或生物氧化降解了,重新排出二氧化碳或甲烷等温室气体。除非有可持续林业的认证和明确的碳封存计算(森林处于非赤字的生态平衡状态,且砍伐率小于再生率),否则一般只计算其加工过程中的“净排放”,不考虑砍伐森林而导致的碳汇损失。

2.运输阶段碳排放(效率差异)

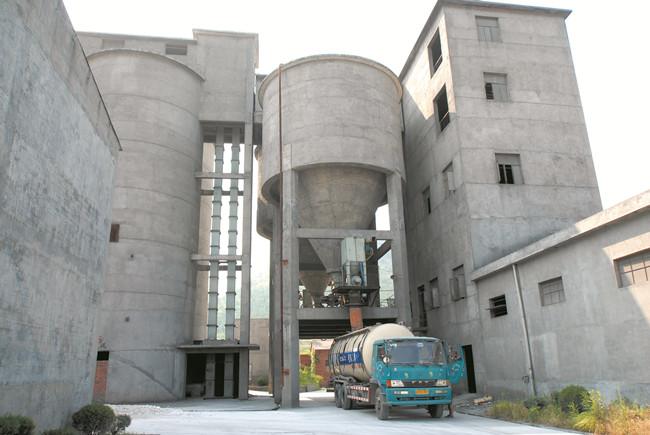

散装水泥:专用罐车装载率高(~40吨)。

计算:100km×0.1kgCO2e/吨·公里/40吨装载量=0.25kgCO2e/吨水泥。

牛皮纸袋包装水泥:包装占用空间,装载率低(~20吨)。且存在空袋或空载返回的无效运输(非专用车辆)。

计算(简化):

去程(满载):100km×0.1kgCO2e/吨·公里/20吨=0.5kgCO2e/吨水泥;

返程(空载,按50%能耗计):100km×(0.1×50%)kgCO2e/吨·公里/20吨=0.25kgCO2e/吨水泥;

运输总排放:0.5+0.25=0.75kgCO2e/吨水泥。

3.现场损耗导致的隐含碳排放

散装水泥:密封储存,损耗极低,排放≈0kgCO2e。

牛皮纸袋包装水泥:纸袋易破损、受潮,假设3%的水泥被浪费;这意味着生产这部分浪费水泥的碳排放也白费了。

计算:0.587吨CO2e/吨水泥×3%=0.0176吨CO2e=17.6kgCO2e/吨水泥。

4.包装废弃物处理碳排放

散装水泥:排放≈0kgCO2e。

牛皮纸袋包装水泥:

填埋。纸袋在填埋场厌氧分解会产生甲烷(CH2),其温室效应是CO2的25-30倍。排放因子约为0.5kgCO2e/kg(考虑甲烷逸散)。

焚烧(带能量回收)。焚烧排放CO2,但视为生物源碳排放(近期吸收,近期释放),通常计为0。但焚烧过程本身可能消耗能源或产生其他污染物,会有少量净排放,假设为0.1kgCO2e/kg。

计算(取填埋场景,更常见且排放高):20个/吨×0.25kg/个×0.5kgCO2e/kg=2.5kgCO2e/吨水泥。

结论与深入分析

1.散装依然胜出。即使使用源自可再生资源的牛皮纸袋,散装水泥每吨仍有约25.6公斤CO2e的碳排放优势。这个优势主要来自于“避免了现场损耗”。

2.牛皮纸袋VS塑料编织袋。牛皮纸袋的生产排放(~1.0kgCO2e/kg)通常低于塑料编织袋(~2.0kgCO2e/kg)这是其优点。

但其“重量更重”(0.25kg/个VS0.125kg/个),部分抵消了这一优势。在计算中,两者包装物生产排放基本持平(均为~5.0kgCO2e/吨水泥)。

纸袋在废弃处理阶段如果填埋,其甲烷逸散问题会导致比塑料焚烧更高的碳排放。

3.关键影响因素。运输距离:距离越长,散装水泥的物流效率优势越大。

损耗率:这是最大的变量。工地管理越差,纸袋包装的损耗率越高,其碳排放劣势就越大。

废弃物处理方式:如果纸袋被100%回收再利用或进行高效焚烧发电,其末端处理排放可大幅降低,但即便如此,也难以弥补其在损耗和运输效率上的巨大劣势。

最终观点:使用牛皮纸袋并不能从根本上改变袋装水泥高碳足迹的命运。其核心问题在于“袋装”这种形式本身带来的低效和浪费。散装水泥通过“去包装化”,直击要害,是目前最直接、最有效的低碳水泥供应方式。牛皮纸袋或许比塑料编织袋在“白色污染”和感官上更环保,包括减少森林砍伐带来的固碳损失(会加倍),但从全面的碳足迹角度看,它依然远不如散装方案。

水泥行业碳足迹是非常专业和核心的问题。A1-A3是国际标准中用于量化产品生命周期评估(LCA)的关键阶段,简单来说,水泥生产阶段的碳足迹 A1-A3指的是从原材料开采到水泥成品出厂(即“从摇篮到大门”)所产生的温室气体排放总量。

A1-A3三个阶段共同构成了产品(此处为水泥))的“生产阶段”,是碳足迹计算中最受关注的部分,尤其是对于水泥这种高耗能材料。

A1(原材料获取)阶段涵盖了生产水泥所需的所有原材料的开采、加工和运输到水泥厂的排放。对水泥而言主要包括:石灰石开采:使用重型机械设备(如挖掘机、卡车)进行石灰石矿开采所消耗的柴油产生的排放。粘土、砂岩、铁矿石等辅助原料的获取和运输排放。间接排放,即生产这些机械设备本身所蕴含的碳排放(通常按折旧计算)。

占比:在水泥的总碳足迹中,A1阶段的占比相对较小,通常小于10%。但石灰石(CaCO3)本身在后续煅烧工序中会分解,产生大量过程排放,这部分不计入A1,而计入A2。

A2(运输)特指将上述原材料从开采地或供应商处运输到水泥生产工厂所产生的排放。对水泥而言,通常指卡车、皮带输送机、船舶等运输工具燃烧化石燃料产生的排放。

A2通常与A1紧密结合,有时在汇报数据时会合并为“原材料获取与运输”。它的占比也相对较小。

A3(生产/制造)是最关键、排放量最大的阶段。指的是在水泥厂内将原材料转化为最终水泥产品整个过程所产生的排放。对水泥而言主要包括:燃料燃烧排放,水泥回转窑需要加热到约1450°C,燃烧煤粉、天然气、替代燃料(如垃圾衍生燃料)等产生的直接CO2排放。这是A3中最大的排放源之一。过程排放,这是水泥行业独有的、最关键的排放源。石灰石(主要成分CaCO3)在分解炉和窑中加热分解生成石灰(CaO,熟料的主要成分)和二氧化碳(CO2)。这个化学反应是不可避免的,即使使用绿色能源也会发生。其化学反应式为:CaCO3+heat→CaO+CO2。电力消耗排放,厂内所有设备(如粉碎机、磨机、风机)运行所消耗的外购电力对应的排放。这部分排放发生在发电厂,但算作水泥厂的间接排放。厂内运输,如物料在厂区内的输送等。

为什么A1-A3对水泥如此重要?

高集中性。水泥超过90%的碳排放都集中在A1-A3阶段,而其中A3阶段的排放又占了绝大部分(通常80-90%)。

过程排放的挑战。过程排放(来自石灰石分解)约占水泥总排放的60-65%。这部分排放无法通过提高能效或使用替代燃料来消除,是行业脱碳的最大挑战,或许将来必须依赖碳捕获、利用与封存等技术。

行业基准。A1-A3的碳足迹数据是衡量一家水泥企业生产效率和技术水平的核心环境指标,也是绿色建筑认证(如LEED,BREEAM)中评估建筑材料环境绩效的基础。

扩展。整个生命周期(A1-C)。为了更全面理解,通常会看到更完整的生命周期阶段划分(根据EN15804,ISO21930等标准):

产品阶段(A1-A3):如上所述,即“从摇篮到大门”。

施工阶段(A4-A5)):水泥从工厂运输到工地(A4)以及施工安装过程(A5)的排放。

使用阶段(B1-B7):产品在使用寿命期间的维护、维修等排放(对水泥本身而言,此阶段排放通常很低)。

废弃阶段(C1-C4):建筑拆除、废弃物运输、处置、回收过程的排放。

超出系统边界的好处(D):回收利用可能带来的环境收益,例如废弃水泥被粉碎后作为骨料回收利用,避免了原生材料的生产。

总 结

对于水泥这种产品,当人们谈论其碳足迹时,绝大多数时候指的就是A1-A3阶段的排放总和。它量化了生产一吨水泥所直接和间接产生的二氧化碳当量(CO2e),是评估其环境影响和推动行业绿色转型的根本依据。减少A3阶段的排放,特别是通过替代燃料、提高能效、替代品种或工艺,乃至最终部署CCUS技术,是水泥行业实现碳中和目标的核心。

(崔源声)

官方公众号

官方视频号

官方微博号

官方百家号

官方抖音号